مقدمه

عملیات کوئنچ تا مدتها به عنوان هنر سیاه شناخته شده است که با محیطی مملو از آتش و دود و رمز و رازی کهن عجین است. اگرچه این فرایند تنها چند ثانیه از زمان تولید یک قطعه را می گیرد ولی یکی از تاثیرگذارترین فرایندها در کل عملیات ساخت محسوب می گردد هرچند که گهگاهی نیز به علت عدم دانش کافی، مورد توجه کافی قرار نمی گیرد.

فقدان درک اصول و شیوه ها، می تواند منتج به مشکلاتی نظیر عدم دستیابی به خواص مکانیکی مناسب، پیچیدگی یا خرابی قطعاتی گردد که با هزینه ی بالا ساخته شده اند و یا مشکلات زیست محیطی از قبیل دود و بخارات مضر و خطرات آتش سوزی را به همراه داشته باشند.

این مقاله به همت بخش فنی گروه مهندسی وترا به عنوان یک راهنما جهت انتخاب محلولهای مناسب و طراحی سیستمها تهیه شده تا در صنایع مرتبط با این فرایند، بهترین قابلیت به همراه بازدهی بالا در کنار حداکثر ایمنی بوجود آید.

عملیات حرارتی می تواند به عنوان یک فرایند یا ترکیبی از چند فرایند که شامل گرم کردن و سرد کردن کنترل شده ی یک فلز در حالت جامد برای بدست آوردن خواصی ویژه انجام می گردد، شناخته شود. انواع زیادی از روشهای عملیات حرارتی قابل انجام است که محدوده وسیعی از خواص مکانیکی را فراهم می آورند. این مقاله جهت آشنایی هر چه بیشتر با اصول و شیوه های فرایندی توسط بخش فنی گروه مهندسی وترا تهیه شده است.

کوئنچ فولاد عبارتست از سریع سرد کردن فولاد از فاز آستنیت و تبدیل آن به ساختاری سخت. عموماً این خواسته با سرد کردن در یک سرعت سریع به منظور ممانعت از شکل گیری ترکیبات نرم بدست می آید. نتایج این رخداد می تواند روی یک دیاگرام CCT نشان داده شود.

برای فولادی با ترکیب مشخص، یک نرخ بحرانی سرد کردن جهت دستیابی به سخت شدن کامل قطعه وجود دارد که بواسطه ی آن تمام فاز آستنیت با دمای بالا بدون شکل گیری پرلیت یا بینیت تبدیل به مارتنزیت خواهد شد.

فولاد در دمای Ms شروع به تغییر فاز خواهد کرد و به طور کامل در دمای Mf سخت می گردد. دمای Ms با افزایش درصد کربن فولاد کاهش می یابد.

درصد کربن دمای Ms

۰٫۲% ۴۳۰

۰٫۴% ۳۶۰

۱% ۲۵۰

با وجود این در عمل، هنگامی که یک قطعه ی فولادی به سرعت سرد می گردد، سطح قطعه سریعتر از مرکز سرد می شود. این بدان معنی است که سطح قطعه می تواند با سرعت بحرانی سرد شده و بنابراین کامل سخت گردد، در حالیکه مرکز آهسته تر سرد شده و از ساختارهای نرم تر پرلیت یا بینیت تشکیل یافته است.

جبران این نقص(سخت نشدن سرتاسری قطعه) می تواند به دو روش بهبود یابد:

الف) با افزایش سختی پذیری قطعه و استفاده از یک فولاد با درصد عناصر آلیاژی بیشتر: این امر باعث ایجاد یک تاخیر در تحول فازی و حرکت نمودار CCT به سمت راست خواهد شد که منجر به کاهش نرخ سرد کردن بحرانی برای تحول مارتنزیت در نقط مختلف قطعه و در نتیجه همسانی بیشتر ساختار در کل قطعه می شود. البته در این روش ممکن است عناصر آلیاژی گران بوده و این تغییر سودمند نباشد.

ب) افزایش سرعت سرد کنندگی: با این امر نرخ سرد شدن مرکز قطعه افزایش یافته و به نرخ بحرانی سرد شدن نزدیک می گردد. برای مثال با تغییر از یک روغن با سرعت متوسط به روغن سرعت بالا یا استفاده از محلول پلیمری و کاهش غلظت محلول می توان به این موضوع دست یافت.

به طور مثال اثر سرعت سرد کنندگی روی سختی و خواص مکانیکی می تواند با مقایسه سختی سطح مقطع بدست آمده در یک شفت با قطر mm10 از یک فولاد کربنی ۰٫۴% سردشده در انواع روغنهای مختلف نشان داده شود. با یک روغن سرعت متوسط، سختی زیر سطح به سرعت بواسطه ی شکل گیری پرلیت و بینیت کاهش می یابد. با یک روغن سرعت بالا، نرخ بحرانی سرد کردن عمق بیشتری در زیر سطح افزایش یافته و منجر به بهبود پروفیل سختی می گردد.

بنابراین به طور خلاصه، ترکیب فولاد، ضخامت مقطع قطعه و نوع محلول همگی تاثیر زیادی بر خواص بدست آمده از عملیات حرارتی دارند.

مکانیزم

درک مکانیزم و فاکتورهای موثر بر آن تاثیر بسیار مهمی در انتخاب محلول (Quenchant) و بازدهی بدست آمده از فرایند خواهد داشت.

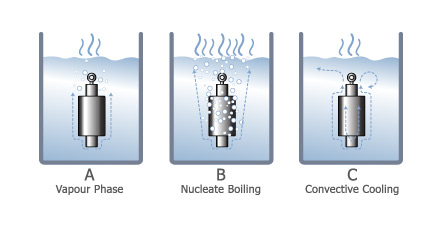

صرفنظر از نوع محلول مورد استفاده، به طور کلی سرد شدن در سه مرحله مجزا اتفاق می افتد که هر مرحله خصوصیات بسیار متفاوتی نسبت به دیگر مراحل دارد.

– فاز بخار

– فاز جوشش

– فاز جابجایی

مشخصه سرد کردن محلول می تواند به روشهای متفاوت اندازه گیری و ثبت شود. نتایج بدست آمده با روشهای مختل، نشان دهنده این سه مرحله بوده و اثبات می کند پارامترهایی نظیر تلاطم، دمای محلول، آلودگی و تنزل کیفی محلول بر بازدهی عملیات بسیار موثر است.

اصولاً مشخصه سرد کنندگی توسط گراف دما در مقابل زمان و یا دما در مقابل نرخ سردکنندگی نمایش داده می شود.

مدت زمان فاز بخار و دمایی که حداکثر نرخ سردکنندگی در آن اتفاق می افتد تاثیر بحرانی بر روی قابلیت سخت شدن فولاد دارد. نرخ سردکنندگی فاز جابجایی نیز مهم است از آنجا که عموماً تحول مارتنزیتی در این محدوده انجام می گیرد و می تواند بر تنشهای باقیمانده، پیچیدگی و ترک موثر باشد.

با این وجود، منحنی سردکنندگی بدست آمده در شرایط آزمایشگاه می بایست با احتیاط تفسیر شده تا قابلیت کاربرد صنعتی داشته باشد.

مشخصه ی سرد کنندگی به طور ویژه تحت تاثیر میزان هم زدن و تلاطم است، به طوریکه افزایش میزان تلاطم، پایداری فاز بخار را کاهش و حداکثر نرخ سردکنندگی را افزایش می دهد.

انتخاب محیط جهت سخت کاری قطعات فلزی بسیار وابسته به قابلیت سختی پذیری قطعه، ضخامت قطعه، شکل قطعه و نوع ریز ساختار مطلوب می باشد. قدرت این محیط ها برای فرآیند سخت کاری، بستگی به میزان شدت سرد کنندگی آنها دارد.

انواع محیطها

این محیط ها بر حسب حالت به محیط های گازی و مایع تقسیم بندی می شوند.

متداول ترین محیط های گازی عبارتند از گازهای بی اثر مانند: هلیوم، آرگون و نیتروژن

متداول ترین محیط های مایع عبارتند از: نمکهای مذاب، انواع روغنهای عملیات حرارتی، محلولهای پلیمری، آب و آب نمک

آب

آب در دسترس ترین سیالی است که برای کوئنچ در نظر گرفته می شود و مزایای زیادی برای این فرایند دارد.

مزایا:

– ارزان

– در دسترس

– جابجایی امن

– عدم مشکلات انبارش

– عدم وجود خطرات ایمنی و سلامتی

– غیر آتش زا

– غیر سمی

– عدم نیاز به تمیزکاری قبل از تمپر یا فرایندهای بعدی

– پمپ و فیلتراسیون آسان

– کنترل آسان دمای وان با فراهم کردن مداوم آب تازه

با این وجود آب معایبی نیز دارد که کاربرد آن را محدود می کند.

معایب:

– خورنده ی فیکسچر و تجهیزات مخزن

– حمایت از رشد میکروبیولوژیکی

– مشخصه ی ضعیف سرد کنندگی

بسته های Aquacare (این بسته توسط شرکت وترا تولید می گردد) می توانند جهت غلبه بر دو عیب اول مورد استفاده قرار گیرند، اما این مشخصه چندین محدودیت دارد که باعث بروز مشکلات جدی خواهد شد.

الف) وابستگی به دما

چنانچه دمای آب افزایش یابد، فاز بخار طولانی شده و حداکثر نرخ سردکنندگی سریعاً کاهش می یابد. این امر موجب شکل گیری نقاط نرم روی سطح قطعه (به طور ویژه در سخت کاری القایی) یا سختی نامناسب قطعه گردد.

ب) پایداری فاز بخار

پایداری فاز بخار بستگی به صافی سطح قطعه دارد. فیلم بخار روی سطوح صاف خیلی مداوم است، اما به راحتی با شروع مرحله ی جوشش در گوشه های تیز، سطوح خشن، عیوب سطحی یا دیگر منابع تنش شکسته می شود. این تغییر در پایداری می تواند منجر به اختلاف شدید نرخ سردکردن در طول قطعه شده و پیامد پیچیدگی و ترک را به همراه داشته باشد.

ج) سرعت سردکنندگی بالا در فاز جابجایی

در مقایسه با روغن، آب سرعت سردکنندگی بالایی در فاز جابجایی دارد. سرعت سرد شدن بالا در محدوده ای که تشکیل فاز مارتنزیت (دمای Ms تا Mf) منجر به افزایش تنشهای باقیمانده، پیچیدگی و پتانسیل ترک خواهد شد، بنابراین بهترین کار اجتناب از آن است.

آثار مخرب وابستگی به دما و پایداری فاز بخار می تواند توسط عوامل زیر به حداقل برسد:

– نگهداشتن آب در یک دمای نسبتا پایین

– هم زدن شدید جهت به هم زدن پتوی بخار

– اضافه نمودن نمکهای غیر آلی

آب نمک

به طور کل اضافه کردن نمکها به آب کمک به شکسته شدن فاز بخار می کند و موادی که معمولاً مورد استفاده قرار می گیرند:

– کلراید سدیم (NaCl) – معمولاً ۱۰%

– هیدروکسید سدیم-(معمولاً ۳%)

در حین سرد شدن، کریستال های کوچک نمک روی سطح قطعه رسوب می کنند. دمای موضعی بالا موجب تخریب شدید این کریستالها شده که منجر به توربولانس و در نهایت تخریب فیلم بخار می کند لذا افزایش نرخ سرد شدن قطعه به همین دلیل بوجود می آید.

اگر چه مشخصه ی سرد کنندگی آب می تواند با کنترل دمایی بسته، تلاطم موثر و اضافه کردن نمک بهینه گردد ولی هنوز سرعت سرد کردن بالا در فاز جابجایی مشکل آفرین است. به این دلیل در صورت امکان بهتر است قطعات انتخاب شده شکلی ساده بدون گوشه های تیز با منابع تمرکز تنش داشته باشند.

در عمل، استفاده از آب معمولاً به فولادهای کم کربن و کم آلیاژ، فولادهای سخت شونده سطحی کم آلیاژ که جهت کاربردهای سختی سطحی یا قطعات با مقاطع خیلی بزرگ انتخاب می شوند، محدود می گردد.

روغن

در حال آماده سازی

محلولهای پلیمری

فرآیند تولید و استفاده از محلولهای پلیمری در ۵۰ سال گذشته رشد چشمگیری داشته است. پلیمرها مواد آلی هستند که با اضافه شدن و حل شدن در آب شدت سرد کنندگی آن را تغییر می دهند.

آب به تنهایی شدت سرد کنندگی زیادی داشته که محیط مناسبی برای بسیاری از فولادها به دلیل ایجاد تنش های پسماند که موجب تابیدگی و ترک قطعات میشود، نمی باشد. از طرفی محیط روغنهای عملیات حرارتی هم به دلیل شدت سرد کنندگی پایین، اگرچه داکتیلیتی (انعطاف پذیری) قابل قبولی برای قطعات به ارمغان می آورند ولی در اکثر مواقع سختی مطلوب را به همراه ندارند. ضمن آنکه استفاده از این محیط ها خطر آتش سوزی و آلودگیر را به همراه دارد.

بنابراین محیط های پلیمری با هدف شدت سرد کنندگی های مختلف از آب تا روغن، محیط های جذابی برای رسیدن به ساختارهای متالورژیکی مطلوب هستند. این محیط ها دارای ویژگی های منحصر بفردی هستند که آنها را از سایر محیط ها متمایز می کنند:

– غیر قابل احتراق و در نتیجه حذف خطر آتش سوزی

– دامنه وسیع شدت سرد کنندگی از آب تا روغن و در نتیجه رسیدن به خواص مکانیکی مورد نظر

– کاهش تنشهای استحاله ای با کاهش شیب منطقه C در دیاگرام شدت سردکنندگی و در نتیجه کاهش تابیدگی و حذف ترک

– تافنس شکست بالاتر

– ایجاد محیط کار تمیز و ایمن

– عدم تشکیل دود و مواد نامطلوب در حین فرآیند

– سازگار با محیط زیست

– کاهش هزینه ها تا %۵۰ در مقایسه با روغن

– تنزل کیفی پایین تر نسبت به روغن

– حداقل افزایش دمای محلول در حین سرد کردن

شدت سردکنندگی محیط های پلیمری به شدت به فاکتورهای ذیل بستگی دارد:

– غلظت محلول: اولین و مهمترین فاکتور برای رسیدن به شدت سردکنندگی مطلوب می باشد. این فاکتور با شدت سرد کنندگی نسبت عکس داشته و هرچه غلظت افزایش یابد شدت سردکنندگی کاهش می یابد.

– دمای محلول: دومین فاکتور بعد از انتخاب غلظت بوده و معمولا از دمای محیط تا دمای ۶۰ درجه سانتی گراد برای تمامی محلولها دارای کاربرد می باشد. همانند دیگر محیط ها، دما با شدت سرد کنندگی نسبت عکس داشته و با افزایش دما شدت سردکنندگی کاهش می یابد. مهمترین نکته بعد از انتخاب دمای وان، تثبیت آن ماکزیمم تا ۱۰+T درجه سانتیگراد بعد از سیکلهای متوالی با سیستم مبرد مناسب جهت حفظ شدت سردکنندگی مطلوب، ضروری

می باشد.

– تلاطم محلول: عملکرد صحیح محیط های پلیمری بدون تلاطم تقریبا امکان پذیر نیست. تلاطم آهسته تا متوسط جهت اطمینان از جایگزینی لایه فیلم پلیمر اولیه که قطعه داغ را احاطه کرده با لایه های جدید بعدی و ایجاد انتقال حرارت یکنواخت از قطعه داغ به محیط ضروری است. ضمن آنکه ضخامت این فیلم با افزایش تلاطم کاهش می یابد. معمولا تلاطم شدید برای فولادهایی با قابلیت سختی پذیری کم مورد استفاده قرار می گیرد. سرعت مطلوب جریان محلول که از کنار قطعه حرکت می کند معمولا از ۱۰ تا ۴۰ سانتیمتر بر ثانیه می باشد.

این مقاله ادامه دارد

لینکهای مرتبط:

- برای آشنایی با محلولهای پلیمری سازگار با محیط زیست تولیدی این شرکت اینجا را کلیک نمایید.